Изготовление пресс-форм для литья пластика и проектирование пресс-форм

Опубликовано: 19.10.2018

Изготовления пресс-форм для изделия из пластмассы

Изготовление пресс-форм и их механическая обработка

Пресс-формы для производства пластмассовых изделий должны быть спроектированы и изготовлены в соответствии со специальными требованиями. Конструкция пресс-форм требует привлечения высококвалифицированного станочника, способного использовать большой диапазон прецизионного оборудования. Пресс-форма должна повторять геометрию изготавливаемого изделия из пластмассы и соответствовать требованиям, предъявляемым к его поверхности. Одной из основных трудностей при изготовление пресс-форм является конструкция , которая должна гарантировать свободное извлечение пластикового изделия и сохранение всех особенностей полости, в которой оно было формовано.

Проектирование и изготовление пресс форм

Опыт нашего предприятия показывает, что 70% изделий из пластмассы нельзя извлечь из пресс-формы, как первоначально ожидалось. Извлечение изделия из пластмассы может потребовать обработки линий разъема литьевой формы, и множества других элементов, для чего необходимы достаточно сложные машины.

Формы для литья плассмасы , делают так !!!

Однако трудности при изготовление пресс-форм не заканчиваются на проблемах извлечения изделия. Элементы литьевой формы должны быть технологичны, размеры формующей полости должны быть выполнены с учетом усадки материала, литьевая форма должна обеспечивать адекватное и равномерное охлаждение, вентиляцию, поверхность изделия из пластика должна быть изготовлена с точностью от десятых до тысячных долей дюйма, включая сложные выступы; литьевая форма также должна способствовать распространению расплава, автоматическому отделению литников и изделия. Кроме этого, литьевая форма должна быть установлена прочно, как составная часть остального оборудования, чтобы выдерживать миллионы циклов внутренних нагрузок при впрыске расплава под давлением, достигающем 30 ООО фунтов/дюйм2 (2000 кг/см2), и усилие смыкания литьевой формы, которое может достигать 7000 т.

Формальный расчет конструкции при изготовление пресс-форм используется редко; гораздо чаще конструктор опирается на свою квалификацию, опыт и интуицию. Заполнение формующей полости менее предсказуемо, а ее влияние на изделие носит абстрактный характер. Это снова приводит к использованию консервативных подходов в проектировании системы подачи расплава и размещению впускных литников. Как следствие используются литники большего сечения, а расположение мест впуска неоптимально. Консервативный подход в отношении заполнения пресс-формы часто противоречит требованиям производительности и качества изделий.

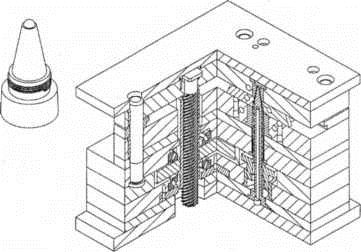

Конструкция литьевой пресс-формы, которая приведена на рис. 9.7, используется для изготовления крышек, которые имеют как наружную, так и внутреннюю резьбу. Из-за такого расположения резьбы в литьевой форме предусмотрен внутренний механизма

Рис. 9.7. Изготовленная пресс-форма с внутренним механизмом вывинчивания и механизмом смещения знаков используется для изготовления крышек как с наружной, так и с внутренней резьбой

вывинчивания, механизмы смещения знаков и съема изделия. В этом случае простое на вид изделие весом 10 г требует литьевой пресс-формы весом приблизительно 300 кг. Несмотря на впечатляющий вид этой конструкции и замечательное инженерное исполнение, ее производительность ограничивается изготовлением только двух изделий за один цикл; при этом происходят образование линий спая и захват воздушных пузырьков, что требует вентиляции и проведения регулярного технического обслуживания.

Технологический процесс при изготовление пресс-форм

После выбора материала, завершения конструирования изделия и изготовления пресс-форм может быть предпринята попытка получения изделия. В этот момент можно определить, как отливка будет выглядеть, ее эксплуатационные характеристики и как ее производить с минимальной себестоимостью. Часто это бывает началом повторяющегося цикла, который может включать изменение марки материала перед повторной попыткой отлить изделие, соответствующее ожиданиям.

Размер, форма и механические свойства изделия, изготовленного литьем под давлением, в значительной степени зависят от технологического процесса литья. Сложный процесс усадки полимерных материалов, возможно, является наиболее важной проблемой, определяющей успешное конструирование и производство изделий. В ходе литья под давлением объем материала может изменяться до 35%, пока расплав охлаждается и затвердевает. Если при изготовление пресс-форм и литье пластмасс не был в достаточной мере учтен фактор усадки, то поток расплава в литьевой пресс-форме будет создавать молекулярную ориентацию, которая, в свою очередь, будет приводить к анизотропии усадки. Направление и величина усадки у разных изделий существенно отличаются, различны они и в разных участках одного изделия. Направление и величина результирующих усадок влияют на конечный размер, форму и механические свойства изделия. Таким образом, чтобы минимизировать отрицательные эффекты, для разработки оптимальной конструкции изделий и стратегии литья очень важно понять процесс усадки.

Мы уже отмечали, что термопласты состоят из длинных цепей органических молекул, которые составлены из многочисленных повторяющихся блоков на базе углерода (мономеров). Атомы внутри цепочек связаны между собой относительно прочными ковалентными связями. Отдельные цепочки полимеров связываются относительно слабыми электростатическими силами. Слабые ньютоновские силы (вторичные связи) по величине намного меньше, чем прочные химические (первичные) связи, которые удерживают атомы внутри полимерной цепочки.

В процессе литья под давлением масса полимерного материала разогревается до температуры плавления. В этой жидкой фазе материал может перемещаться, и его можно направлять под давлением в холодную литьевую пресс-форму, где он приобретет конфигурацию формующей полости. Затем после охлаждения материал извлекается из литьевой пресс-формы.

Усадка термопластов может быть классифицирована на две большие группы -объемная и линейная. В объемной усадке могут быть выделены усадка при охлаждении, которая присуща всем полимерным материалам, и усадка кристаллизации, которая происходит в частично кристаллизующихся полимерах. При отсутствии воздействия внешних сил усадка будет носить анизотропный характер. Линейная усадка возникает из-за приложения сдвиговых и внешних сил, действующих на полимерный материал в процессе заполнения литьевой формы и уплотнения. Такие силы создают ориентацию как в полимере, так и в наполнителях. Подобная ориентация может быть различной по направлению и величине и может оказывать прямое воздействие на усадку полимерного материала.

Объемная усадка и учёт её при изготовление пресс-форм

Усадка при охлаждении — распространенное и понятное явление, которое происходит с большинством известных материалов. За несколькими исключениями — материал будет расширяться при нагревании и сжиматься при охлаждении.

При относительно низких уровнях нагревания пластмассы внешняя энергия ускоряет движение молекул и ослабляет связи как между атомами, так и между молекулами. В результате наблюдается возрастание удельного объема полимерной массы, поскольку расстояние между атомами и молекулами увеличивается. Величина расширения будет пропорциональна количеству тепла, переданного телу. Поскольку вторичные связи слабее, то проникновение тепла будет приводить к более заметным эффектам в них. В процессе последующего охлаждения, если не приложены внешние силы, это будет приводить к равномерной изотропной усадке.